信頼できるナイフ製造パートナー – LeeKnives

職人技と最先端技術が融合する場所

LeeKnivesファクトリー

1993年の創業以来、LeeKnivesは小さな独立工房から名高いナイフメーカーへと成長を遂げました。多種多様な鋼製刃物の製造を専門とし、キッチンナイフ、ポケットナイフ、そして伝統的な鍛造ハンドメイドナイフなど、幅広い分野をカバーしています。私たちは常に最高の品質を提供することをモットーに、最高品質の製品をお届けし、最高級の刃物を作り、お客様に最高の体験をお届けしています。

包丁

01 成形

鋼板を機械の中に入れ、刃の形を削り出す。この工程は、 スタンピングは、伝統的な鍛造方法に代わる現代的な代替手段です。この方法は、時間と費用を節約するだけでなく、製造工程全体を通して一貫性を保ちます。

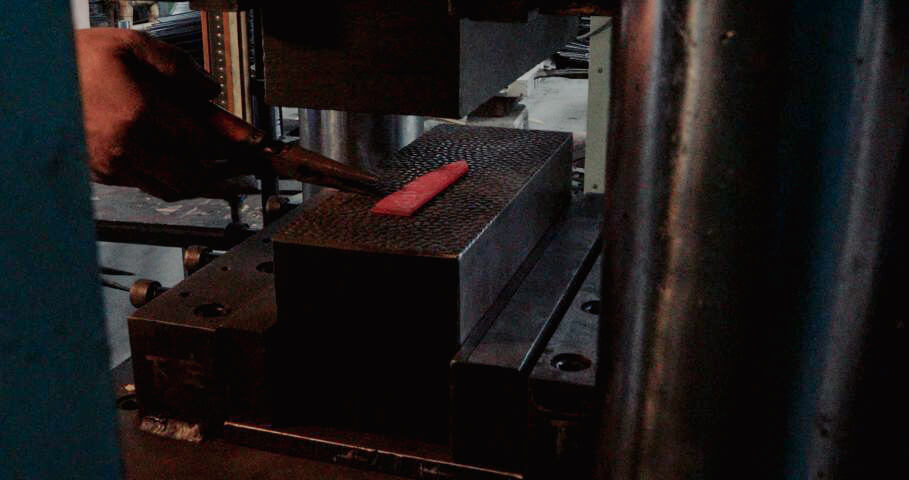

02 パターンスタンプ

ナイフの最終デザインにより、刃に特定の模様を刻む必要がある場合、刃は模様打ち工程を経ます。この技法は一部のダマスカスナイフにも用いられますが、全てのナイフに当てはまるわけではありません。模様打ち工程を経た刃は、鋼の延性を高めるため、事前に加熱され、模様を形成しやすくなります。

03 熱処理

その 熱処理プロセス ナイフに最適な硬度、靭性、刃持ち、その他多くの特性を与えます。この工程では、鋼の刃をベルト上に置き、徐々に鍛冶場へと運び、熱処理を行います。その後、ご希望の仕様に応じて、鋼の刃を鍛冶場から取り出し、油または水に素早く浸して急速冷却します。

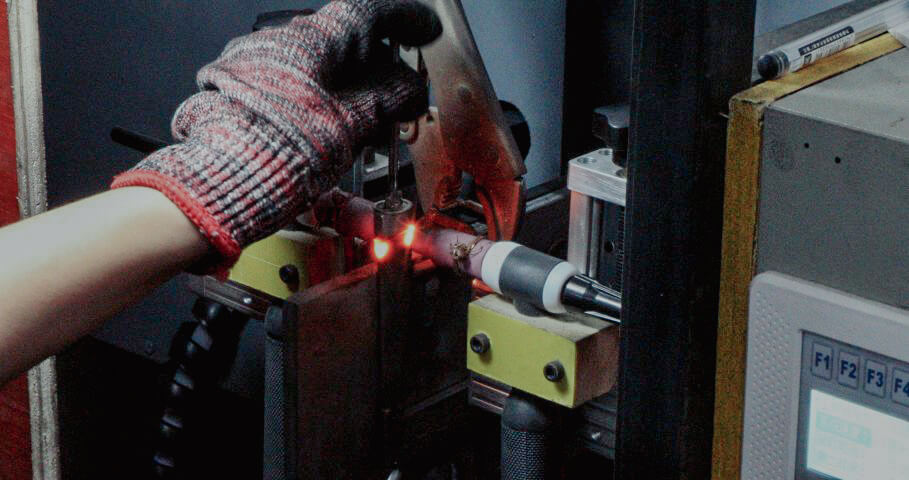

04 硬度試験

熱処理後、 鋼の硬度 設定する必要があります。硬度と熱処理の結果を試験するために、ブレードのバッチが選定されます。試験はロックウェル硬度計を用いて行われます。ブレードを試験エリアに配置し、機械のコントローラーを操作して圧子をブレードの表面に接触させ、機械が硬度を測定します。

05 矯正

矯正とは、後の工程で研磨しやすくするために、鋼の刃をさらに薄くする工程です。個々の刃を鋼のスクロールの間に置き、刃を希望通りに矯正します。

06 溶接

刃にタンとナイフボルスターを接合する工程。タンとボルスターはどちらも、成形工程で生じた鋼板の端材から作られています。材料組成の一貫性を保つため、これらの部品に同一の鋼材が使用されていることは特筆に値します。

07 湿式粉砕

湿式研削は、一連の研削工程の初期段階として機能します。その主な目的は、処理面の冷却と潤滑を行い、熱の蓄積を抑えることです。湿式研削は、研磨材や異物を除去し、表面を清浄にするだけでなく、サンディングなどの後工程の研削性能を向上させます。潤滑剤としての水は、粒子がブレード表面をより自由に移動できるようにします。

08 サンディング

研磨工程は、刃の形状を整える上で非常に重要です。ハンドル周辺の鋭利なエッジを取り除き、ナイフの背を滑らかにし、刃先の鋭さを高めます。この工程を実現するために、自動研磨ベルトが採用されています。

09 鏡面研磨

鏡面研磨は、ナイフの表面を滑らかに仕上げる工程です。鏡のように美しく磨き上げられた刃は、まるで鏡のように美しく反射します。この鏡面研磨工程は、刃を専用のホイリングマシンにセットし、この卓越した研磨レベルを実現する作業を行うことで完了します。

クラフトハンドル 10

ハンドルの製作工程では、専用の機械に木片を挿入します。この機械は、ハンドルを彫刻し、形を整えるようにプログラムされています。 ナイフの柄 所定の仕様に従って。

11 除湿

環境変化による変形を防ぐためには、余分な水分を除去することが不可欠です。 木製のハンドルこれは、すべての木製ハンドルを密閉された空間に配置し、除湿器を使用して木材から水分を除去することで、安定性を高め、変形のリスクを軽減するものです。

12 ハンドルの取り付け

ハンドルの取り付け方法は様々で、使用するハンドルの種類やお客様の好みによって異なります。例えば、ハンドルと刃を接着剤でしっかりと固定する方法や、釘などの留め具を使用する方法などがあります。

13 研磨ハンドル

ハンドルを刃に固定したら、研磨する必要があります。ハンドルを研磨することで、見た目と質感が向上します。ハンドルをより正確なデザインに整え、付着しているゴミを取り除きます。これも自動研磨ベルトで行われます。

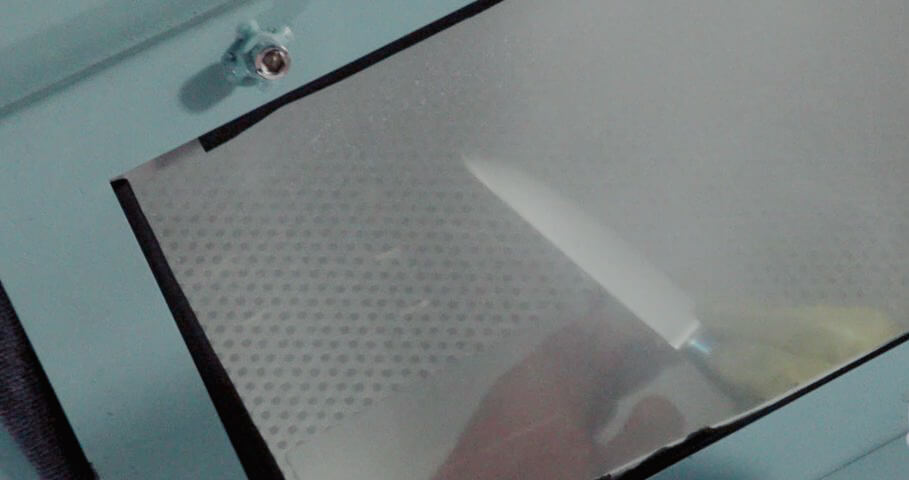

14 サンドブラスト

サンドブラスト加工は、刃の表面に独特の質感を与えます。この加工により、刃の鮮やかさが際立ちます。 ダマスカス模様 表面は、ざらざらとした砂の上を手で滑らせたような感触になります。この工程には専用の機械が用いられます。

15 刃のエッジング

研削の最終段階。刃付け、つまり仕上げ研削の目的は、鋭く角度のある刃先を作ることです。これは、刃を一定の角度で研削することで実現されます。 特定の角度その結果、鋭い切れ刃を形成する斜面が形成されます。

16 検査角度

研削工程の精度を確認するために、ゴニオメーター装置を使用して刃先の角度をテストします。

17 テストエッジ

ISO規格に続いて、 総合テスト ナイフの初期の切れ味と刃持ちを検査するために試験が行われます。この試験は専用の機械を用いて行われ、ナイフの切り込みの深さと、きれいに切れる紙の枚数を測定します。この2つの測定値は、ナイフの初期の切れ味と刃持ちを直接的に表します。

18 清掃

洗浄工程では、製造工程中に蓄積された残留物をすべて除去します。この徹底した洗浄工程は、ナイフ1本1本に施されます。

19 パッケージ

ナイフが出荷される前の最終工程です。お客様一人ひとりのご要望にお応えするため、カスタマイズされたパッケージデザインを採用しています。

ポケットナイフ

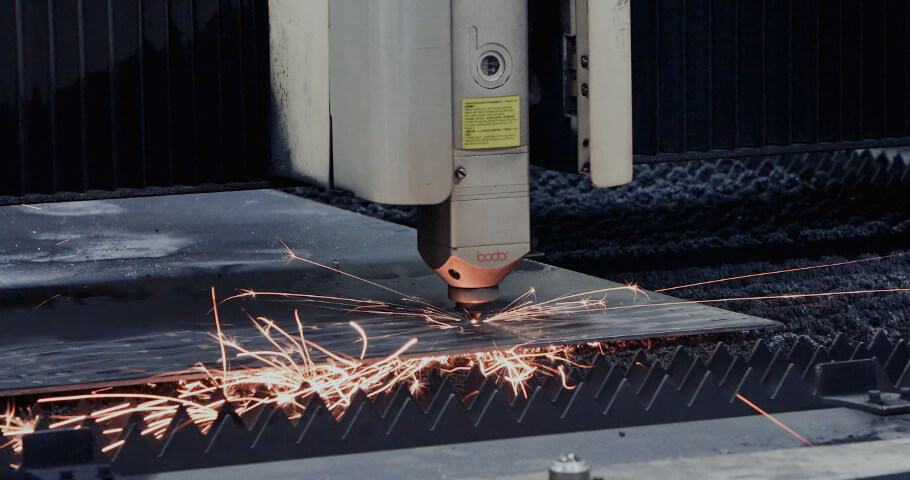

01 レーザー切断

特殊なレーザー切断機を用いて、鋼板からブレードの輪郭を精巧に彫刻します。この工程は完全に自動化されており、ブレードの形状の精度を保証します。

02 掘削

個々のナイフに特有のことですが、生の鋼はドリル加工のプロセスを経て、固定ロックを取り付けたり、追加のツールを取り付けたり、ハンドルを固定したりするなど、さまざまな目的に役立つ複数の穴を作成します。

03 湿式粉砕

湿式研削ホイールにナイフブレードを挿入することで、不要な破片や粒子を効果的に除去する粗研削段階を確保します。この工程により、刃先がわずかに鋭くなり、後の工程での研削が容易になります。

04 サンディング

湿式研削の直後に、研磨工程が続きます。これはより精密な研磨工程であり、ナイフの刃先をさらに研ぎ澄まします。自動研磨ベルトにナイフを慎重に近づけることで、刃先と背だけでなく、精密な仕上げが必要なナイフの他の部分も巧みに仕上げます。

05 フライス加工

フライス加工は、ポケットナイフごとに異なる製造工程です。この工程は、最終デザインの要件に準拠しています。フライス盤を用いて、従来のドリル加工では困難な、刃先の形状、固定具、ドリル穴などの特殊な形状に対応する工程です。材料を除去することで正確な形状が実現されるだけでなく、この工程ではその他の繊細な作業も行います。

06 ハンドルの取り付け

ハンドルの取り付けは、ナイフ製作において重要な工程です。選定されたハンドル材を刃の根元に丁寧に取り付けます。通常は、ハンドルブロック同士を締め付けるための留め具をドリルで穴あけすることで行われます。熟練した作業により、ハンドルはしっかりとフィットし、美しい外観を保ちます。

07 ロックの固定

ロック機構の固定は重要なステップです。基本的に、ロックを固定するということは、ナイフの刃の形状を調整し、組み立て段階でロック機構部品をスムーズに統合できるようにすることを意味します。

08 組み立て

ポケットナイフのさまざまな部品を組み合わせ、さまざまな方法で固定します。これには、スプリングやピンなどのロック機構要素をナイフの構造に正確に組み込むことも含まれます。

09 刃のエッジング

ポケットナイフが検査にかけられる直前、製造の最終段階に入ります。すべての部品を組み立てた後、次のステップは、ナイフを実際に使える状態になるまで研ぐことです。この工程では、刃先を研ぎ澄まし、実際の切れ味を確保することに重点が置かれます。

10 検査

試験手順は、ナイフが適切な特性を備えていることを保証するものです。ナイフの各部品は、ロックの動作を含む機能性を検証するために評価を受けます。 鋭さを評価する簡単な紙切りテストと機械による ISO 鮮明度テストの両方を実施します。

11 パッケージ

仕様に従い、ポケットナイフを丁寧に梱包します。この工程は、最終的な刃の鋭さを保つために特別な注意を必要とします。

手鍛造ナイフ

ブレード

鍛造

まず、鋼の塊を鍛冶場に入れて加熱します。その後、叩きながら目的の形状に成形します。この工程を通して、鋼は刃の部分ごとに異なる厚さにテーパー加工され、ボルスターとタングを形成します。この鍛造工程は、次のステップに進む前に複数回繰り返されます。鋼が硬すぎて変形しない場合は、鍛造工程中に焼きなましと呼ばれる熱処理を施すこともあります。

研削

製造工程全体を通して、刃は一連の研磨工程を経ます。まず、粗研磨を行い、刃先と背の境目を仮のベベル形状に整えます。次に、微研磨を行い、鋭く角度のある刃先を作り、刃の質感を高めます。最後に、刃先を研ぎ、最終的な刃先に仕上げます。

熱処理

熱処理は4つの異なる方法から成ります。これらは、鋼が適切に鍛造された後に行われることが多く、焼き入れは例外です。私たちは、鋼の硬度、靭性、耐摩耗性、その他の特性を変化させるために、ナイフを手作業で急冷(急冷)します。焼き戻しと焼きならしは、鍛造直後に行われることが多い、もう2つの熱処理です。 焼入れ硬度を下げ、靭性を高めることを目的としています。

ハンドル

クラフト

木工職人は設計図に沿って、木材から巧みにハンドルの形を彫り出します。その後、指定された人間工学に基づいたグリップを実現するために、研磨と彫刻を施します。要件に応じて、木製のハンドルに着色や樹脂注入の工程が施され、独特の模様と色合いが生まれます。

取り付け

ハンドルは要件に応じて適切に取り付けられます。最も一般的な方法は、接着剤などの接着剤を使用するか、釘などの留め具を使用してしっかりと固定することです。ハンドルの取り付け方法は、主に ナイフの柄.

研磨

ハンドルの仕上げの最終段階です。滑らかな質感に磨きをかけ、オイルを塗布してツヤを増します。さらに、ロゴや模様、特徴的な視覚的要素を加えることもあります。

エッジ

シャープニング

最終的な刃先は、粗いものから細かいものまで、様々な粒度の砥石を用いて研ぎ澄まされます。この工程は、ナイフが希望の鋭さになるまで続けられ、すぐに使える状態になります。

テスト

ナイフを販売する前に、刃先の様々な側面を評価します。これには、刃の角度、初期の切れ味、そして刃先が鋭い切れ味を維持する持続時間などが含まれます。

リークナイフで世界クラスの刃物を製造

ナイフ製造で当社がどのようにお手伝いできるかご興味がおありですか?今すぐお問い合わせいただき、LeeKnives の全容をご確認ください。